一、 快速切换的基本定义

什么是SMED?–Single Minute Exchange of Dies(快速换模/快速切换)。单位分钟快速切换,即将换线时间控制在10分钟以内。 SMED系统是一种能够有效缩短产品切换时间的理论和方法。

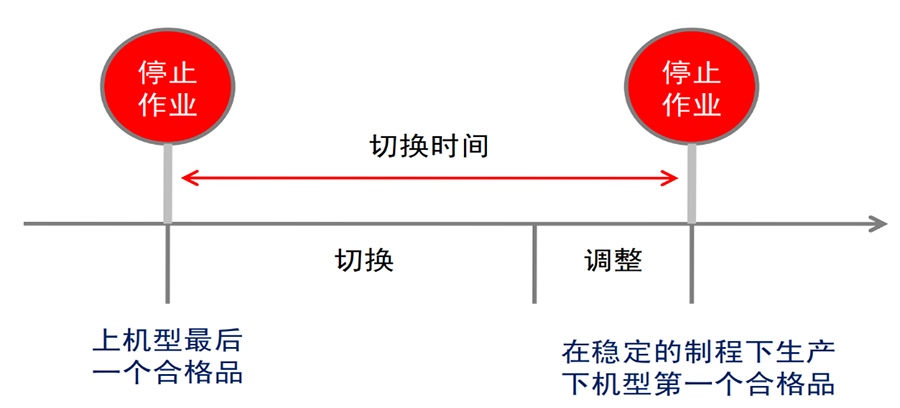

切换时间示意图

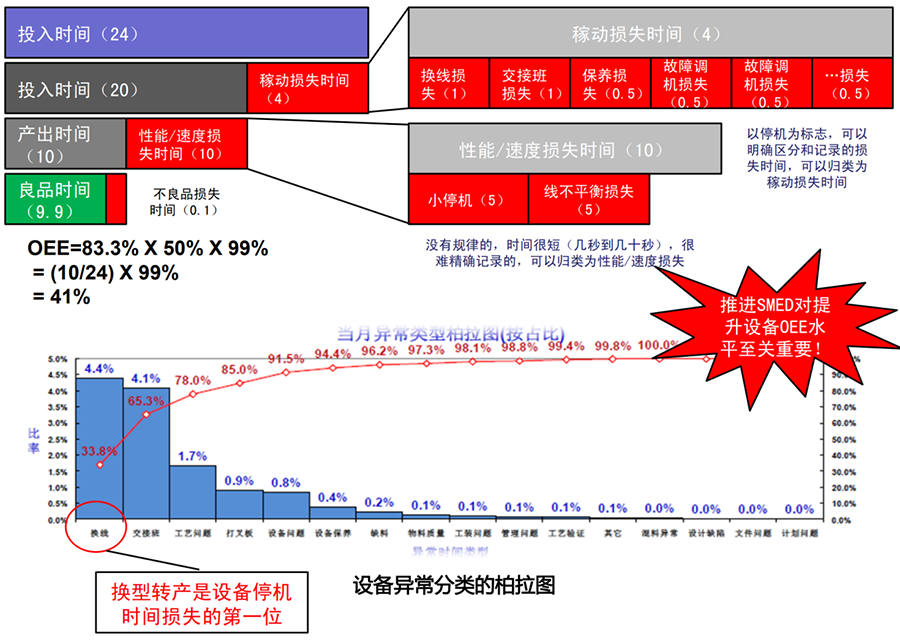

二、 为什么要进行快速切换?

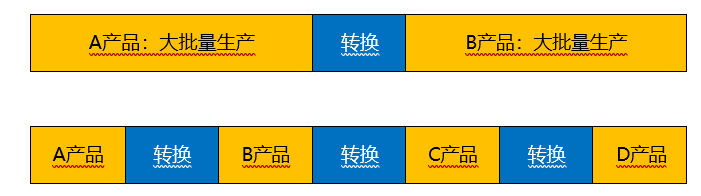

因为要缩短交货周期,实现精益生产——即小批量、混合型的生产模式要求整个生产过程能够非常快速的由一个品种的生产转化到另一个品种的生产,并且能够实现最少的生产时间损失。

A产品:大批量生产转换B产品:大批量生产

A产品转换B产品转换C产品转换D产品

A产品 B产品 C产品 D产品

生产时间 切换时间

实现快速切换改善前后的对比

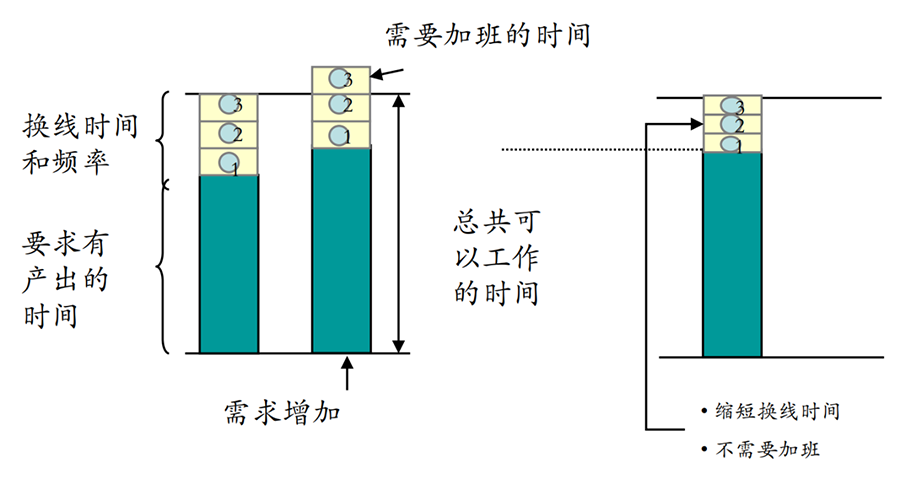

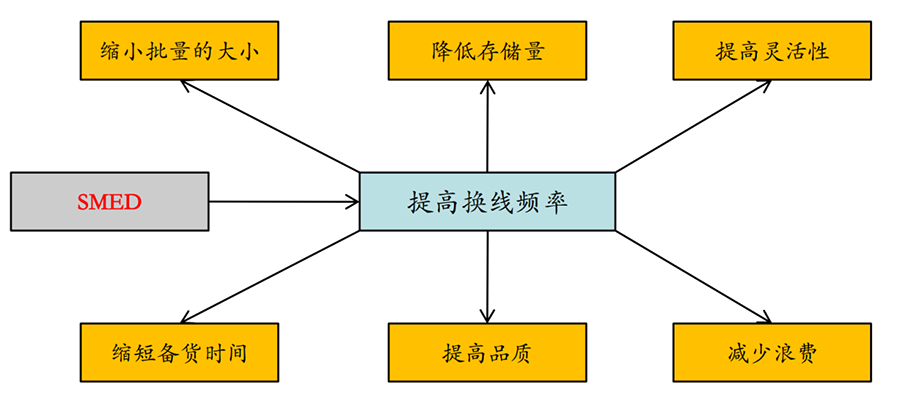

SMED可以为生产带来两方面的好处,提高流程的产能也可以提高换线的频率。

SMED一个重要的好处就是提高产能

SMED 最重要的一个目的就是提高换线频率

对于组装线,实现SMED能够有效的缩短产品切换的周期,实现拉动生产。同时快速切换也能够减少时间损失,提高产线的UPPH,实现效率提升。而对于设备类的产线来说,实现快速切换就能够有效的减少稼动时间损失,提升设备的OEE水平。

三、 快速切换(SMED)实操10步法

快速切换改善有着一整套的方法和步骤,分别是现状的调查、分析,内外部作业转化以及内外部作业优化等,接下来将对这些方法分别进行介绍。

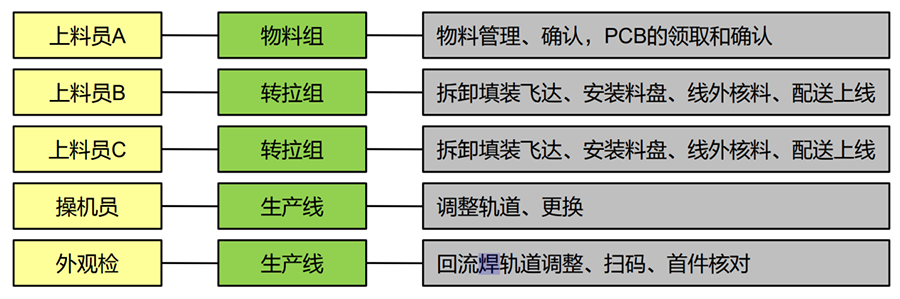

Step1:快速切换(SMED)团队的成立

要实现的快速切换,必须成立快速切换团队。一个团队的成立是快速切换实施的必要条件。团队成员要有明确的职责分工,相互分工协作,才能够将换型时间缩减到最小。例如:

SMT快速切换人员岗位定义说明

Step2:切换现状流程观察和记录

利用《SMED快速切换记录表》把整个切换过程所有相关工作分工序、分步骤,并按照时间先后顺序一一记录下来。

建议先对切换过程进行录像,这样不会遗漏某些细节和步骤,同时也方便后续的时间统计和讨论分析。当然,在切换现场进行查看、模拟、回忆等进行记录也是必要的。

SMT换型观测记录表

观察的方法和注意事项:

① 确认换型过程中需要哪些人参与?要观测到所有人参与人员的作业;

② 观测整个换线过程—从换线前最后一件产品直至换线后第一件良品;

③ 包括时间在内,记录下所有的动作;

④ 发现任何问题和任何可改善机会。

⑤ 也可采用拍摄视频的方式记录换型的全过程;

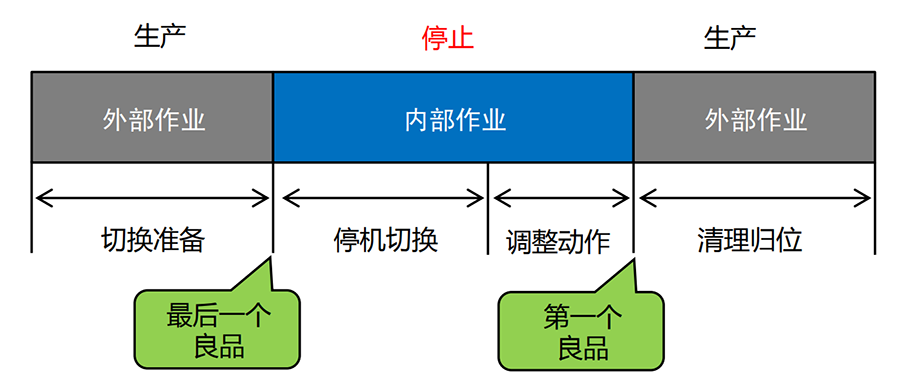

Step3:分离内部作业和外部作业

所谓内部作业,即在机台停机时进行的作业;所谓外部作业,即在机台开机时进行的作业。

内外部作业示意图

按照上述定义,分析整个换型步骤和流程,区分内部作业和外部作业。其次,分清楚哪些内作业是明显可以转移到外部作业的,哪些内部作业是明显的多余作业,可以取消的。将内部作业和外部作业进行归纳、标识。

Step4:将内部作业转化至外部作业

在这一步我们首先要做的是了解每一步内部作业的真实目的和作用,然后以陌生的眼光去观察,问:这个动作一定要停机才能进行吗?

再找寻可将内部作业转换为外部作业的最佳途径。比如:工装夹具准备、零部件准备、作业指导书准备、升降工具、作业台准备等。

将取拿新模具,清洁新模具,取拿试产部件等活动在不需要停机时准备好,还有一些与模具有关的预备工作,比如:预装配、预设定、预清洁、预热等等。

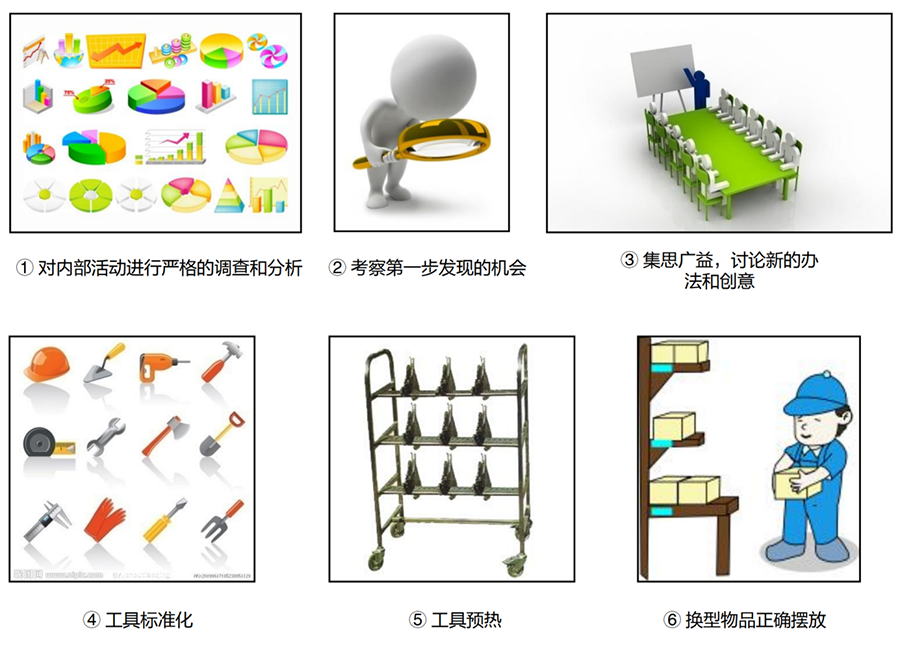

内部作业转外部作业的方法有:

SMED内部作业转外部作业六大步骤

Step5:找出并行的工作

分析整个切换过程,找出可以相互独立,而且可以同时进行的作业,由2人或以上人员并行作业。如大型的成型机,前后左右有许多结合部位。如果这种设备的转换作业由一名操作人员来做的话,需要很长的时间。但由两名或以上操作人员同时进行,就可以排除不合理的动作,缩短转换作业的时间。并行作业,虽然切换作业所需要的总劳动时间没有改变,但是设备的实际运转时间增加了。

所以找出并行作业,对切换作业流程重新进行调配和分解,制定新的团队职责分工,对切换时间缩短有显著效果。

Step6:优化内部作业时间

进一步分析切换内部作业的每个细节,使用问题--原因--对策的集思广义来找出降低每一步作业的时间。通过内部作业的优化,能够更进一步实现缩短切换转产的时间。

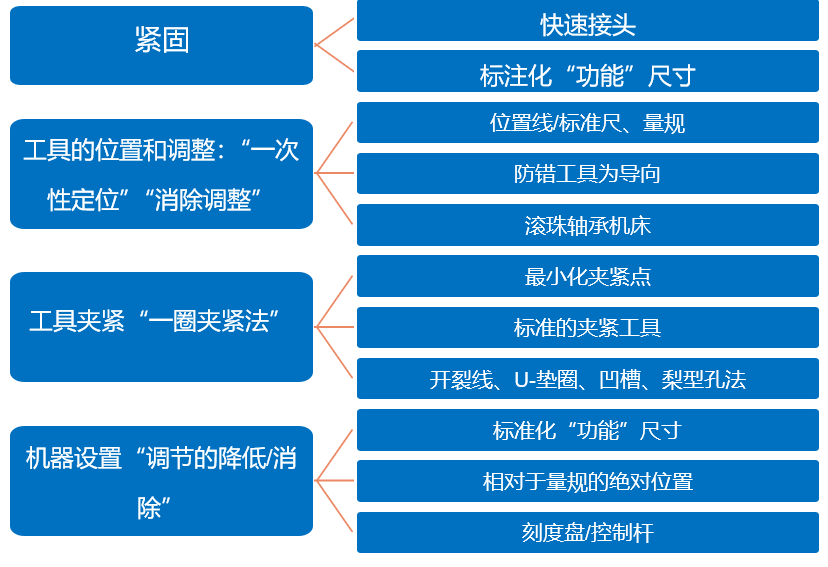

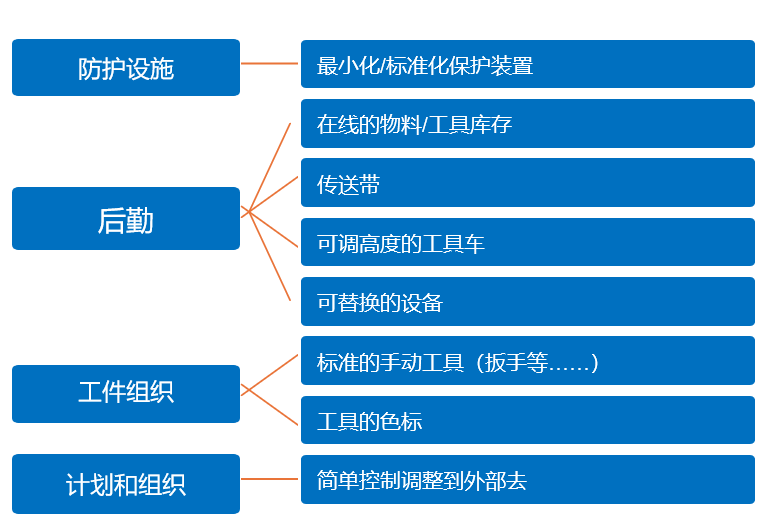

缩减内部作业时间的通常从如下方面着手改善:

Step7:缩短外部作业时间

缩短了内部作业时间之后,还应想办法减少外部作业的时间,一般可采用如下手段:

① 改进部件和工具的运输,降低运输的时间和人力;

② 将所有部件和工具放置在现场,切换时只动手不动脚;

③ 使部件和工具容易找到和存放(目视化管理);

④ 使用做准备检查表,列出换型过程中需要的所有东西,并作检查确认;

Step8:实现短期的计划

通过以上一些列改善实施后,将新的换型流程和方法,制定成相关的文件并对员工进行培训,确保措施的有效执行。

同时,跟踪实施新的流程和方法,记录和文件化实时的效果,调整到最合理的流程和方法;在“PDCA”循环推进的过程中,SMED的改善效果逐渐显现;

Step9:确认改善效果和制定实施中/长期计划

将改善后的新换型流程进行落实,对改善的数据进行采集,确认改善方案的有效性。

并将换型过程中仍然存在的问题列入下一个PDCA的改善计划中。

Step10:标准化作业流程

换型中实现的时间节省是来之不易的,为了保证好的成绩不至于昙花一现,应该将新的系统作为标准来实行。

① 将新的流程、方法措施制定成为标准化的作业指导书;

② 确保所有换型人员受到系统的方法和技巧培训,相关部门根据新的作业标准来检查和监督;

③ 不间断的汇报换线过程中的业绩表现;

④ 定期举行会议来监控中长期改善计划的实施;

四、 总结

SMED(单分钟切换)作为一种精益制造技术,通过简化和优化切换过程,显著减少设备的停机时间,提高生产效率和灵活性。其核心原则是将内部操作转换为外部操作,简化所有操作步骤,并通过并行化和标准化进一步优化换模过程。尽管初期实施可能面临一些挑战,但通过系统化的步骤和持续改进,SMED能够为制造业和其他需要频繁换模的行业带来显著的效率提升和成本节约。

点击下载更多高胜咨询资料

扫码关注视频号

扫码加微信

扫码关注抖音号